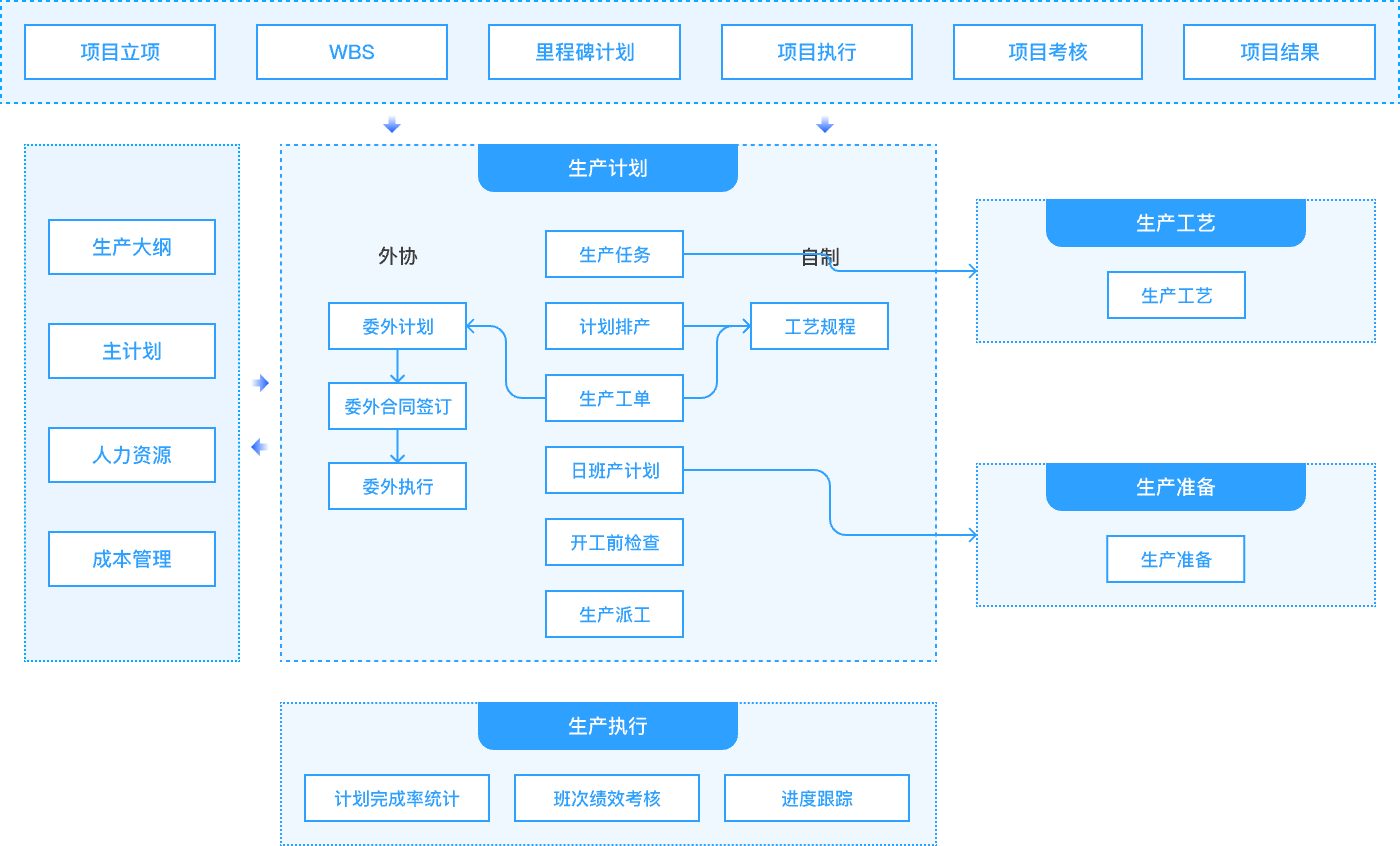

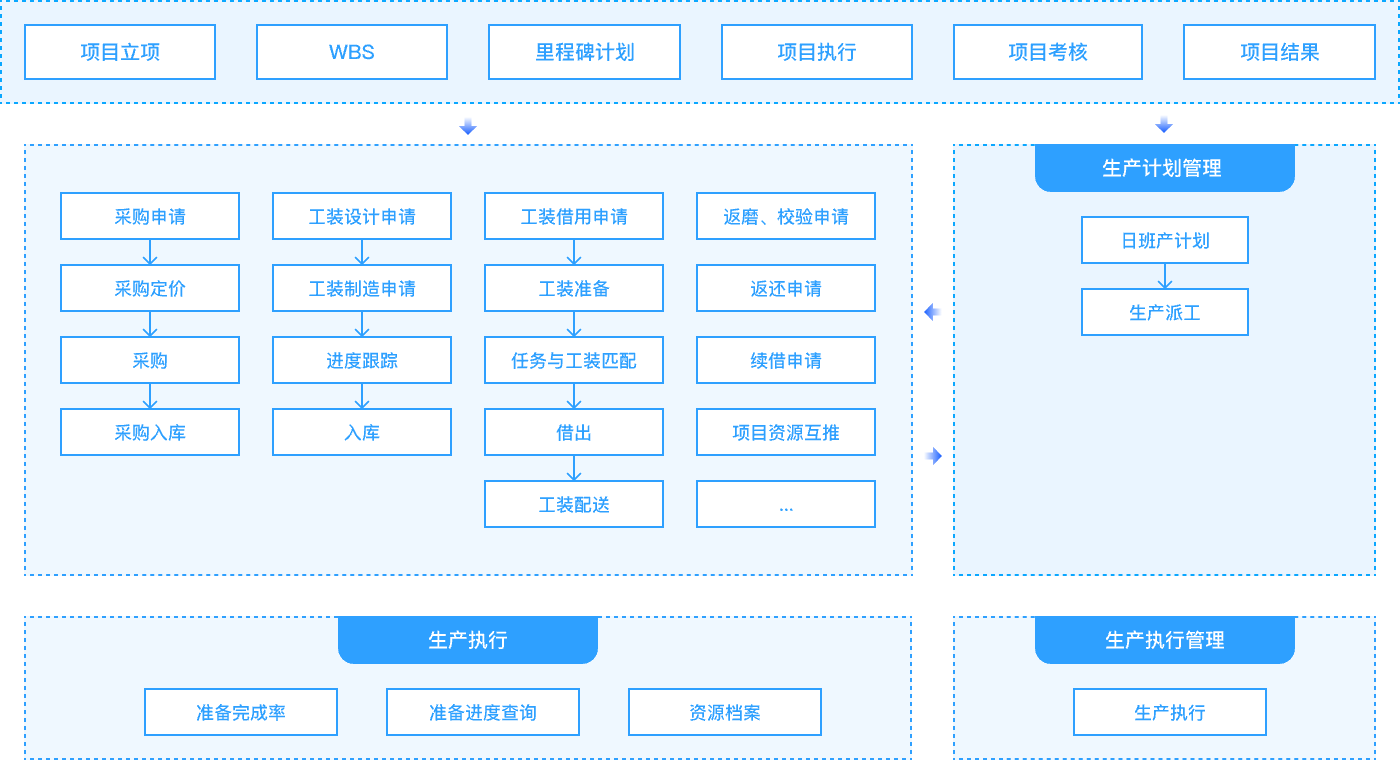

将生产计划纸质转变为系统,统一计划数据标准;

引入APS功能,充分考虑现场生产资源、生产准备等时间情况;

将生产工艺标准化,并实现工艺与生产任务绑定。

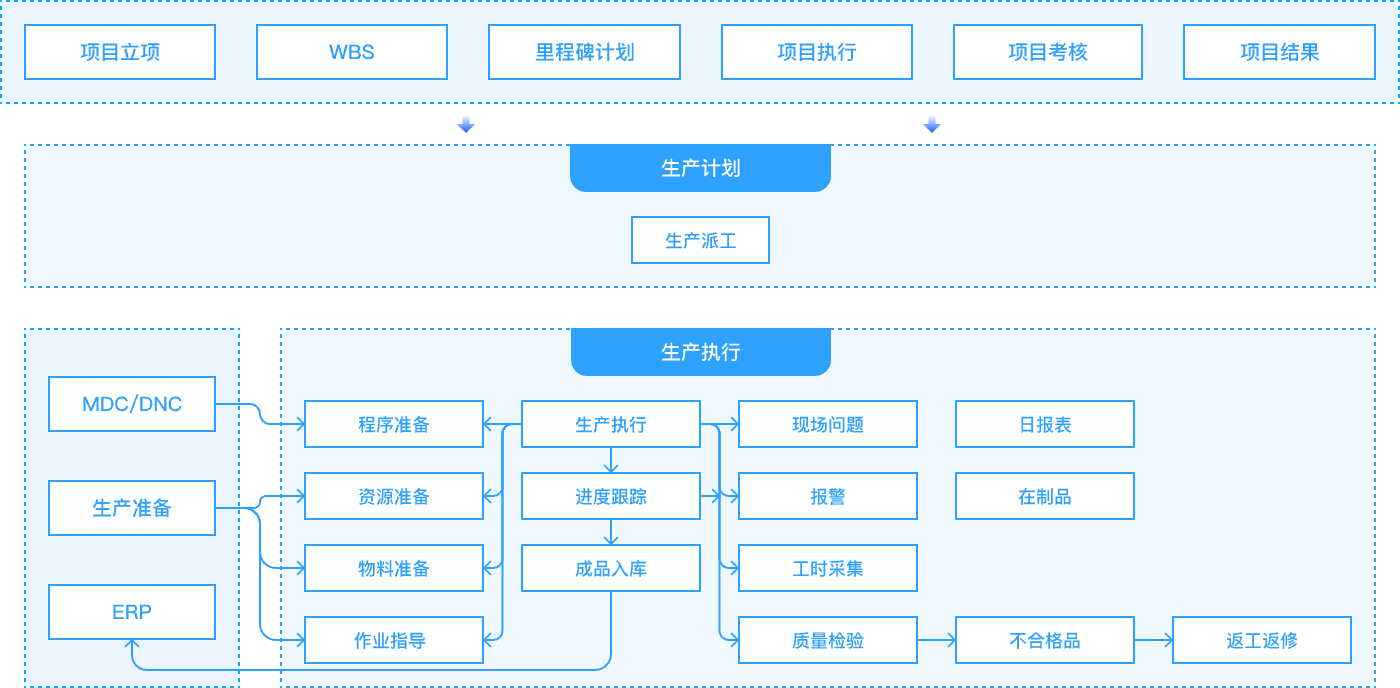

通过系统可以查询各类资源(人、机、料、法、环等)准备信息;

对现场发送的问题(设备报警、进度与质量异常等)及时报警展示,做到快速响应、可追溯;

现场信息与项目管理、ERP等数据实现关联,形成闭环生产管理,打破信息孤岛。

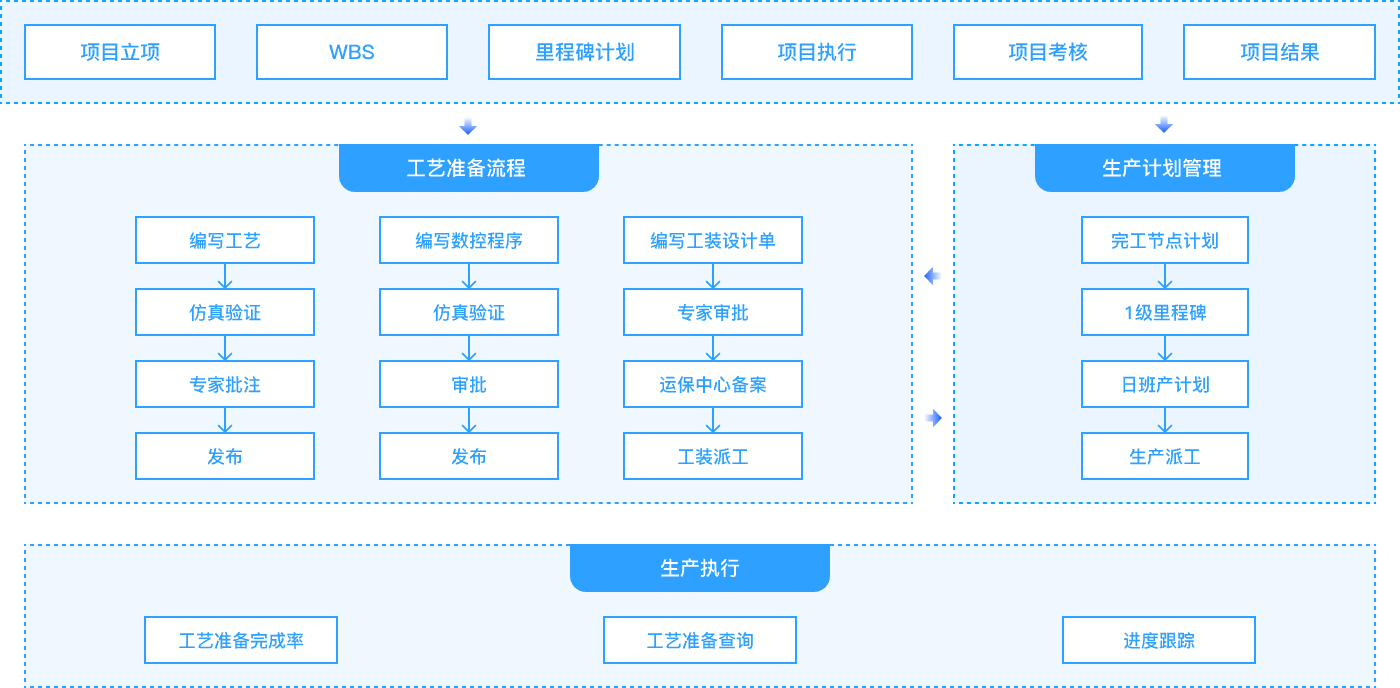

重点打破计划与工艺之间的数据断层,生产任务触发工艺准备流程,同时排产及时获知工艺准备的进度信息,避免人工询问发模式,提高数据共享;

提高计划可执行率,工艺准备进度及时反馈给现场,减少等待时间;

通过版本管理,及时获取最新版本工艺文件,降低因工艺造成的质量问题的概率。

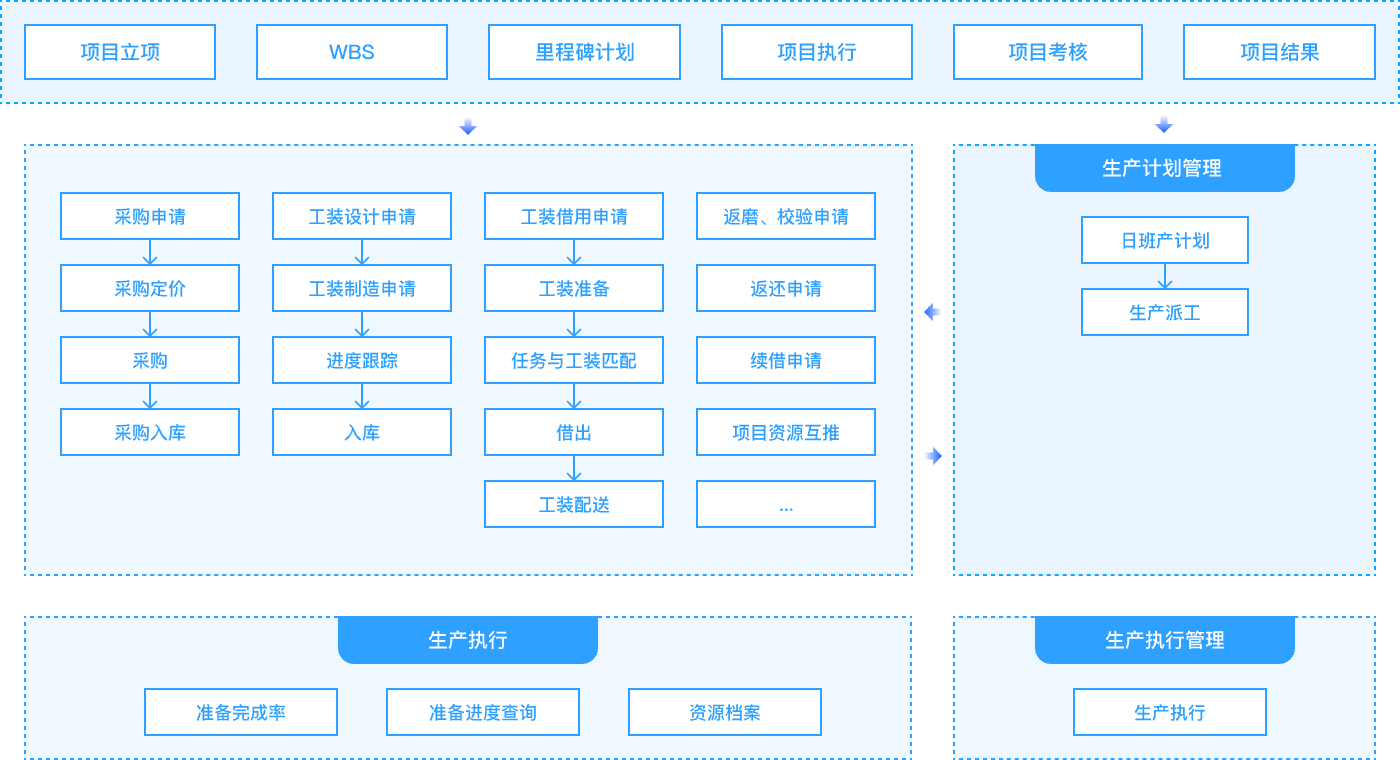

通过生产计划与生产工艺自动导出生产准备清单(包括人、机、料、法、环、测等),生产准备的进度信息也及时推送给生产计划人员,双方通过联动机制提高业务执行效率与准确性,建设等待时间;

建立申请与资源配送业务,提高生产准备效率;

对生产准备数据进行综合统计分析,用于后期业务优化与追溯。

打通PDM与数控系统之间的数据传输,程序可以在两个系统中实现共享,打破数据孤岛;

解决管理人员无法及时了解生产现场的困惑,及时获取车间现场信息;

通过现场资源数据与任务信息绑定,提高生产准备效率;

通过对历史数据进行分析,重点关注刀具寿命、设备运行效率、程序对应的实际工时等数据,为后续统计分析、考核提高数据支持。

Copyright © 融地智能 . 版权所有 上海网站建设 备案号:沪ICP备2024080766号