高效、准确地检测软排线的尺寸、卡控位置,以及SMT元器件的缺陷,对提高汽车制造的自动化水平、降低生产成本具有重要意义,是维持高质量标准、保障产品可靠性的重要手段。

镜头和外壳镭射清洁误判较高,不良品流到客户端,导致客户投诉;

软排线FPC手动折弯后缺乏一致性,难以确保组装的稳定性,手动组装因人而异、位置识别不精准等因素,过程质量风险高,连接卡扣破较高;

传统单一深度学习AI算法的SMT元器件缺陷识别率提升有限,阻碍过杀率进一步改善。

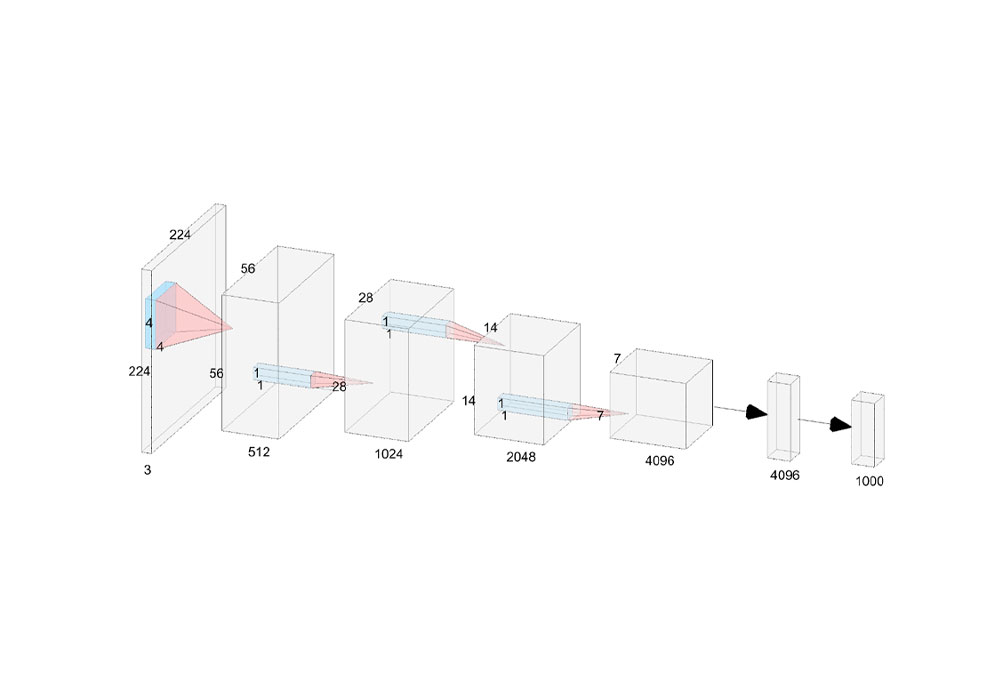

在FPC工站导入神经网络深度学习算法,通过相机识别FPC和Connector的特征,反馈给相机控制枢纽,通过视觉算法获取FPC及Connector精确位置;

计算与标准图像的偏差,协同上位机驱动机械手快速响应偏差纠正,实现智能调节和组装,实现FPC组装不良率和connector卡扣破损率均大幅下降;

构建V-vision视觉检测系统,集成AI融合AOI和X-Ray的技术,运用深度学习结合生成式大模型及3D检测技术,构建元件专家知识库,降低误判率,进一步改善过杀率。

Copyright © 融地智能 . 版权所有 上海网站建设 备案号:沪ICP备2024080766号